04 - Presión

Si el caudal nos dice “cuánto” aire se mueve, la presión nos dice “con qué fuerza” lo hace. En neumática, la presión es uno de los conceptos más fundamentales y, a menudo, el más fácil de malinterpretar si no se comprende bien.

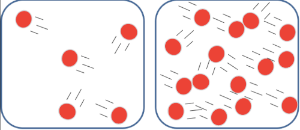

Imagina que tienes una pelota de playa desinflada. Si le metes aire, se va poniendo dura. Esa “dureza” es la presión. Técnicamente, la presión se define como la fuerza que se ejerce perpendicularmente sobre una superficie, dividida por el área de esa superficie. Dicho de otra manera, es el resultado de la fuerza con la cual las partículas de aire chocan contra las paredes de un recipiente o contra una superficie, dividida por el tamaño de esa superficie. Cuantas más partículas chocan, o más fuerte lo hacen, mayor será la presión.

En un sistema neumático, el compresor se encarga de “apretar” el aire, forzando a sus moléculas a ocupar un volumen más pequeño. Esta compresión aumenta la densidad del aire y, con ella, la frecuencia y la intensidad de los choques de las moléculas contra las paredes del sistema. Esa es la energía potencial que tenemos almacenada y lista para ser utilizada. La presión es lo que permite que un cilindro empuje una carga pesada, que una herramienta neumática tenga la suficiente “pegada” o que el aire se desplace a través de tuberías largas.

Entender la presión es crucial. Demasiada presión puede dañar los componentes o generar movimientos incontrolados. Demasiada poca, y el sistema simplemente no tendrá la fuerza necesaria para operar. Es el equilibrio perfecto el que nos permite aprovechar al máximo la potencia del aire comprimido.

Unidades de presión

Igual que el caudal, la presión se mide en diversas unidades, cada una con su contexto de uso. Aquí te presento las más comunes y su relación:

- Pascal (Pa): es la unidad de presión del sistema internacional de unidades (SI). Se define como un newton por metro cuadrado (N/m²). Un pascal es una unidad de presión muy pequeña para la mayoría de las aplicaciones neumáticas, por lo que a menudo se utilizan sus múltiplos:

- Kilopascal (kPa): 1 kPa = 1.000 Pa

- Megapascal (MPa): 1 MPa = 1.000.000 Pa = 1.000 kPa. Un MPa ya representa una presión considerable, común en sistemas hidráulicos, pero también se ve en neumática para presiones de alta potencia.

- Bar (bar): esta es, quizás, la unidad de presión más extendida y preferida en la industria neumática europea. Un bar es muy próximo a la presión atmosférica a nivel del mar y es equivalente a 100.000 Pa (100 kPa). Su popularidad radica en su comodidad, ya que las presiones de trabajo típicas en neumática suelen estar entre 4 y 10 bar.

- Libras por pulgada cuadrada (psi - pounds per square inch): es la unidad de presión más utilizada en los países que emplean el sistema de unidades anglosajón, como Estados Unidos. Se define como una libra-fuerza ejercida sobre un área de una pulgada cuadrada. Las presiones de trabajo comunes en neumática en estos países se miden en psi.

- Atmósfera (atm): esta unidad se basa en la presión atmosférica a nivel promedio del mar. Es menos común en neumática industrial, pero se utiliza a veces en contextos más académicos o meteorológicos.

1 atm ≈ 1.01325 bar ≈ 101325 Pa ≈ 14.696 psi

Es crucial entender que la mayoría de los manómetros y especificaciones en neumática se refieren a la presión manométrica, que es la presión por encima de la presión atmosférica. La presión absoluta es la presión total, que incluye la presión atmosférica más la presión manométrica. Cuando se especifica un sistema, es importante saber si se está hablando de presión manométrica (relativa al ambiente) o absoluta (relativa al vacío perfecto).

Elementos de medida de presión

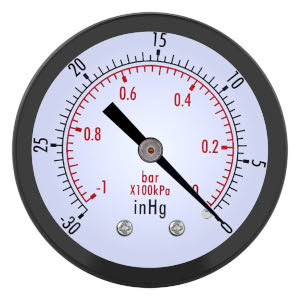

Para saber cuánta fuerza tenemos disponible en nuestro sistema, necesitamos medir la presión. Los instrumentos utilizados para esto se llaman manómetros. Aquí te presento los más comunes:

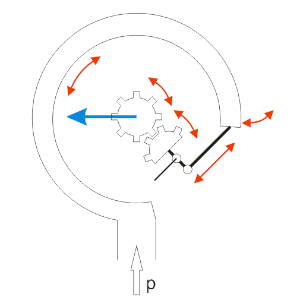

- Manómetros de bourdon: son los más extendidos y reconocibles. Funcionan con un tubo metálico curvado (el tubo de bourdon) que se endereza ligeramente cuando la presión del aire aumenta en su interior. Este movimiento se transmite mecánicamente a una aguja que indica la presión en una escala graduada. Son robustos, relativamente económicos y no requieren alimentación eléctrica, lo cual los hace ideales para la mayoría de las aplicaciones industriales.

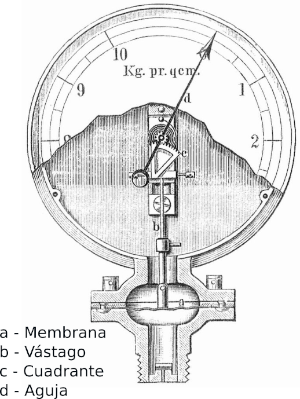

- Manómetros de diafragma: utilizan una membrana flexible (diafragma) que se deforma con la presión. Esta deformación se transmite también a una aguja o a un sensor electrónico. Son útiles para medir presiones bajas o para fluidos con partículas, ya que el diafragma no se obstruye fácilmente.

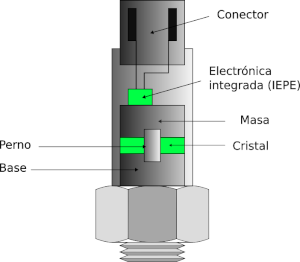

- Transductores de presión (sensores de presión electrónicos): estos dispositivos convierten la presión en una señal eléctrica (voltaje o corriente) que puede ser leída por un sistema de control (como un PLC, un “cerebro” electrónico industrial). Utilizan principios como los piezorresistivos (cambio de resistencia eléctrica con la deformación) o capacitivos (cambio de capacitancia con la deformación). Ofrecen alta precisión, la posibilidad de enviar la lectura a distancia y son esenciales para sistemas automatizados donde la presión se monitorea y controla constantemente.

- Vacuómetros: son manómetros especiales que miden presiones por debajo de la presión atmosférica, es decir, el vacío. Su funcionamiento es similar al de los manómetros de bourdon o de diafragma, pero su escala está diseñada para indicar presiones negativas o muy bajas. Son cruciales en aplicaciones donde se requiere succión, como en los sistemas de manipulación por vacío.

La elección del manómetro adecuado dependerá del rango de presión a medir, la precisión requerida, el tipo de señal deseada (analógica o digital) y el entorno de trabajo.

Fuerza de empuje de un cilindro

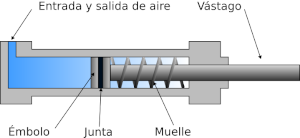

Ahora que entendemos qué es la presión, podemos aplicarlo al elemento más común que hace trabajo en neumática: el cilindro neumático. Un cilindro es básicamente un tubo con un pistón en su interior que se mueve linealmente. La magia ocurre cuando aplicamos aire comprimido.

Imagina el pistón dentro del cilindro como un disco. Cuando introducimos aire comprimido de un lado del pistón, ese aire ejerce presión sobre toda la superficie de este pistón. ¿Recuerdas que la presión es fuerza por área? Pues bien, si conocemos la presión del aire y el área de la superficie del pistón, podemos calcular la fuerza de empuje que el cilindro puede generar.

La fórmula es muy sencilla:

- Fuerza (F): es la fuerza que el cilindro puede ejercer para empujar o tirar de una carga. Se mide en newtons (N) o libras-fuerza (lbf).

- Presión (P): es la presión del aire comprimido que actúa sobre el pistón. Se mide en pascales (Pa), bares (bar) o psi.

- Área (A): es el área efectiva de la superficie del pistón sobre la cual actúa la presión. Se mide en metros cuadrados (m²) o pulgadas cuadradas (in²). Es importante usar el área del émbolo (la parte redonda del pistón) para calcular la fuerza de avance, y el área del émbolo menos el área del vástago para la fuerza de retroceso, ya que el vástago ocupa parte de la superficie.

Ejemplo:

Imagina un cilindro con un pistón que tiene un diámetro de 5 centímetros. Queremos calcular la fuerza que puede ejercer con una presión de aire de 6 bar.

- Calcular el radio del pistón: si el diámetro es 5 cm, el radio (r) es 2.5 cm.

- Convertir el radio a metros: 2.5 cm = 0.025 metros.

- Calcular el área del pistón (área de un círculo = π×r²): área = π×(0.025 m)² ≈ 0.00196 m²

- Convertir la presión a pascales (para usar unidades SI): 6 bar = 6×100.000 Pa = 600.000 Pa

- Calcular la fuerza: fuerza = 600.000 Pa × 0.00196 m² ≈ 1176 N

Esto significa que nuestro cilindro puede ejercer una fuerza de aproximadamente 1176 newtons, lo cual equivale a levantar una masa de unos 120 kilogramos! (recordando que fuerza=masa×gravedad, y la gravedad es aprox. 9.8 m/s²).

Este simple cálculo es fundamental para seleccionar el cilindro adecuado para una aplicación, asegurándonos de que tenga la “potencia” necesaria para mover la carga deseada.